Kohandatud täppis-autotööstuse metalli painutusdetailid

Kirjeldus

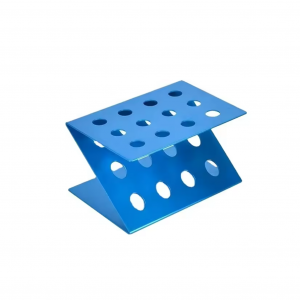

| Toote tüüp | kohandatud toode | |||||||||||

| Ühekordne teenus | Vormi väljatöötamine ja disain - proovide esitamine - partii tootmine - kontroll - pinnatöötlus - pakendamine - kohaletoimetamine. | |||||||||||

| Protsess | stantsimine, painutamine, sügavtõmbamine, lehtmetalli valmistamine, keevitamine, laserlõikus jne. | |||||||||||

| Materjalid | süsinikteras, roostevaba teras, alumiinium, vask, tsingitud teras jne. | |||||||||||

| Mõõtmed | vastavalt kliendi joonistele või näidistele. | |||||||||||

| Lõpeta | Pihustusvärvimine, galvaniseerimine, kuumtsinkimine, pulbervärvimine, elektroforees, anodeerimine, mustamine jne. | |||||||||||

| Rakendusala | Autoosad, põllumajandustehnika osad, masinate osad, ehitustehnika osad, aiatarvikud, keskkonnasõbralikud masinaosad, laevaosad, lennundusosad, toruliitmikud, riistvara tööriistade osad, mänguasjade osad, elektroonikaosad jne. | |||||||||||

Painutuspõhimõte

Metalli painutamise põhimõte hõlmab peamiselt metallmaterjalide plastilist deformatsiooni väliste jõudude mõjul. Järgnevalt on toodud üksikasjalik sissejuhatus:

Painutamisprotsessi käigus deformeerub metallleht esmalt elastselt ja seejärel plastselt. Plastilise painutamise algfaasis paindub leht vabalt. Vormi poolt plaadile avaldatava rõhu suurenedes tiheneb plaadi ja vormi kontakt järk-järgult ning kõverusraadius ja paindemomendi õlg vähenevad.

Painutusprotsessi käigus toimub pingepunkt elastne deformatsioon, samal ajal kui plastiline deformatsioon toimub painutuspunkti mõlemal küljel, mille tulemuseks on metallmaterjali mõõtmete muutused.

Painutuskohas pragude, deformatsiooni ja muude probleemide vältimiseks tehakse sageli kohandusi painutusraadiuse suurendamise, mitmekordse painutamise jms abil.

See põhimõte kehtib mitte ainult lamedate materjalide painutamisel, vaid ka metalltorude painutamisel, näiteks hüdraulilises torupainutusmasinas, kus hüdraulilise süsteemi tekitatud rõhku kasutatakse toru vormimiseks. Üldiselt on metalli painutamine töötlemismeetod, mis kasutab metalli plastilist deformatsiooni soovitud kuju ja suurusega osade või komponentide valmistamiseks.

Kvaliteedijuhtimine

Vickersi kõvadusinstrument.

Profiili mõõtmise instrument.

Spektrograafi instrument.

Kolme koordinaadiga instrument.

Saadetise pilt

Tootmisprotsess

01. Vormi disain

02. Vormide töötlemine

03. Traadi lõikamine

04. Hallituse kuumtöötlus

05. Vormi kokkupanek

06. Hallituse silumine

07. Ebatasasuste eemaldamine

08. galvaniseerimine

09. Toote testimine

10. Pakett

materjali valik

Erinevad materjalid sobivad erinevateks painutusprotsessideks. Materjali valik peab põhinema toote ja töötlemisnõuetel. Üldiselt tuleb valida hea kvaliteediga ja stabiilse töötlemisvõimega materjalid.

1. Raudmaterjal: sobib väikeste painutusnurkade, lihtsa kuju ja madala täpsusega osade, näiteks vitriinkappide, riiulite ja muu mööbli valmistamiseks.

2. Alumiinium: Selle eelised on kerge kaal, suur tugevus, korrosioonikindlus ja juhtivus. See sobib osade jaoks, mis vajavad suurt täpsust ja suuri nurki, näiteks šassii, raam, detailid jne.

3. Roostevaba teras: Sellel on suurepärane korrosioonikindlus, kõrge tugevus, hea sitkus ja muud omadused, kuid seda on raske töödelda. See sobib suure täpsusega osade jaoks, näiteks keemiatööstuses, meditsiiniseadmetes jne.

Miks valida Xinzhe kohandatud metallstantsimisdetailide jaoks?

Xinzhesse tulles olete professionaalse metallistantsimise eksperdi juurde. Oleme keskendunud metallistantsimisele enam kui 10 aastat, teenindades kliente üle kogu maailma. Meie kõrgelt kvalifitseeritud projekteerimisinsenerid ja vormitehnikud on professionaalsed ja pühendunud.

Mis on meie edu saladus? Vastus on kaks sõna: spetsifikatsioonid ja kvaliteedi tagamine. Iga projekt on meie jaoks ainulaadne. Teie visioon annab sellele jõudu ja meie kohustus on see visioon teoks teha. Me teeme seda, püüdes mõista teie projekti iga väikest detaili.

Kui oleme teie ideest teada saanud, asume selle tootmise kallale. Protsessi käigus on mitu kontrollpunkti. See võimaldab meil tagada, et lõpptoode vastab teie nõuetele ideaalselt.

Praegu on meie meeskond spetsialiseerunud kohandatud metallide stantsimise teenustele järgmistes valdkondades:

Progressiivne stantsimine väikeste ja suurte partiide jaoks

Väikepartii teisene stantsimine

Vormi sissekeermestamine

Teisejärguline/montaažikeermestamine

Vormimine ja mehaaniline töötlemine